Revêtement de courroies de transmission sur mesure, 12 ans d'ancienneté.

Fabricants de courroies à vitesse variable en Chine | Yonghang

Courroie trapézoïdale à vitesse variable : Il s'agit d'une courroie trapézoïdale crantée à bords francs, de section plus large que les courroies classiques. Deux types sont disponibles : entièrement recouverte de tissu et à bords coupés. Conçues pour les poulies à vitesse variable, elles peuvent être fabriquées en dimensions standard ou non standard. Fabriquées en caoutchouc chloroprène (néoprène) ou en EPDM, leurs propriétés uniques leur confèrent une rigidité latérale et une flexibilité longitudinale élevées, assurant une capacité de charge importante et une longue durée de vie. Les dents moulées réduisent l'accumulation de chaleur et la concentration des contraintes, prolongeant ainsi la durée de vie de la courroie. Sa structure à roulement régulier garantit une variation minimale, même à haute vitesse. Conforme aux normes RMA de résistance à l'huile et à la chaleur, cette courroie à vitesse variable est disponible selon les normes RMA et ISO.

Présentation du produit

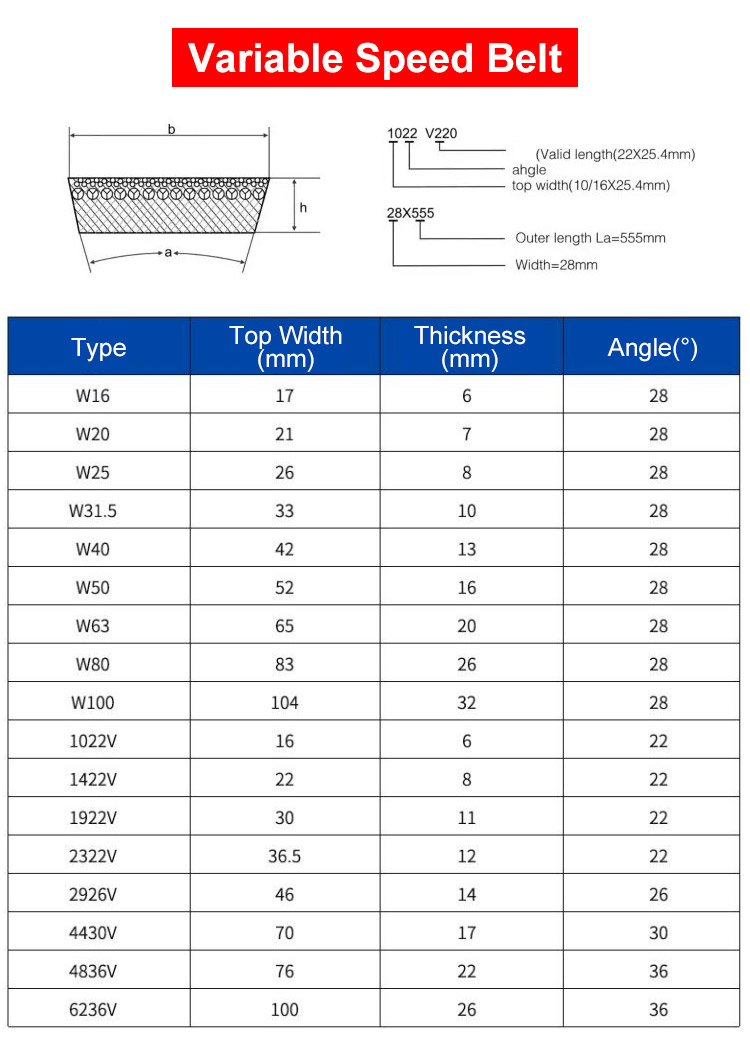

Présentation/Paramètres des produits Produit Courroie trapézoïdale à vitesse variable NO. Projet Résultat 1 caractéristiques W16 W20 W25 W31.5 W40 W50 W63 W80 W100 1022V 1422V 1922V 2322V 2926V 4430V 4836V 6236V 2 Température de fonctionnement de l'EPDM -60°C à -135°C 3 Portée de longueur (mm) 447-3150 mm 4 Portée de largeur (mm) 17-100 mm 5 Plage d'épaisseur (mm) 6-26 mm 6 Matériel EPDM/CR 7 Dureté 65 A 8 Âme métallique Aramide

| Présentation/Paramètres des produits | ||

| Produit | Courroie trapézoïdale à vitesse variable | |

| NO. | Projet | Résultat |

| 1 | caractéristiques | W16 W20 W25 W31.5 W40 W50 W63 W80 W100 1022V 1422V 1922V 2322V 2926V 4430V 4836V 6236V |

| 2 | Température de fonctionnement de l'EPDM | -60°C à -135°C |

| 3 | Portée de longueur (mm) | 447-3150 mm |

| 4 | Portée de largeur (mm) | 17-100 mm |

| 5 | Plage d'épaisseur (mm) | 6-26 mm |

| 6 | Matériel | EPDM/CR |

| 7 | Dureté | 65 A |

| 8 | Âme métallique | Aramide |

Fonction principale de la courroie trapézoïdale à vitesse variable : Transmission à variation continue (CVT)

C’est là la différence fondamentale entre elle et les courroies trapézoïdales ou courroies de distribution ordinaires.

En ajustant le diamètre de travail effectif des deux poulies (généralement des poulies coniques à gorge réglable), la vitesse de l'arbre de sortie peut être modifiée de manière continue et progressive dans la plage prévue sans arrêter la machine. Ceci permet une transmission à variation continue.

Structure typique :

Forme de la section transversale : généralement en forme de coin ou à plusieurs coins, similaire aux courroies trapézoïdales standard ou aux courroies multi-V. Ceci lui permet de s’insérer parfaitement dans les gorges en V des poulies coniques, assurant ainsi une friction élevée et une grande stabilité latérale.

Conception des dents : De nombreuses courroies à variation continue modernes (en particulier celles utilisées dans des applications exigeantes telles que les CVT automobiles) présentent une conception de dents spéciale sur la face intérieure de la courroie (la face en contact avec la gorge de la poulie).

Fonction:

Améliore la flexibilité, permettant à la courroie de se plier plus facilement sur des roues de diamètres variés.

Réduit les contraintes de flexion, prolongeant ainsi la durée de vie.

Contribue à la dissipation de la chaleur.

Dans certaines conceptions, le profil de la dent assure également un certain engrènement, améliorant l'efficacité de la transmission et la résistance au glissement (bien que la force motrice principale reste le frottement).

Matériels:

On utilise généralement du caoutchouc synthétique haute résistance (comme le néoprène) comme matériau de base pour assurer l'élasticité et la friction.

La couche de traction interne utilise des fibres à haute résistance (telles que le polyester, l'aramide ou le fil d'acier) pour résister aux forces de traction primaires.

La couche extérieure peut comporter des revêtements résistants à l'usure et à la chaleur.

Quelle est la différence entre le caoutchouc chloroprène et le caoutchouc EPDM ?

CR : Plage de températures de fonctionnement : -20 °C à 100 °C. De par sa nature polaire, ce caoutchouc présente une excellente résistance aux solvants non polaires tels que l’huile minérale, le fioul et les hydrocarbures aliphatiques. Sa résistance à l’huile est supérieure à celle de la plupart des caoutchoucs d’usage courant (comme le NR et le SBR), mais inférieure à celle des caoutchoucs spécialisés résistants à l’huile (comme le NBR et le FKM). Sa résistance aux solvants polaires (comme les cétones et les esters) est faible. Le coût de la matière première est légèrement supérieur à celui de l’EPDM, mais son temps de vulcanisation est plus court, bien que le caoutchouc brut présente une faible stabilité au stockage.

EPDM : Plage de températures de fonctionnement : -60 °C à 135 °C. Il présente une excellente résistance aux solvants polaires (tels que les alcools, les cétones, les esters et certains réfrigérants), ainsi qu’à l’eau, à l’eau chaude, à la vapeur, aux détergents et aux solutions acides et basiques. Il possède une résistance exceptionnelle aux intempéries, à l’ozone et au vieillissement thermique, ce qui en fait l’un des meilleurs caoutchoucs connus. Sa structure de chaîne principale hautement saturée lui confère une résistance exceptionnelle aux rayonnements UV, à l’ozone et à la dégradation oxydative. C’est l’un des atouts majeurs de l’EPDM. Le coût des matières premières est légèrement inférieur à celui du caoutchouc naturel (CR), mais la vitesse de vulcanisation est plus lente. En revanche, sa stabilité au stockage à l’état brut est excellente.

Conclusion

Si vous avez besoin de résistance aux intempéries, à l'ozone, à la chaleur, à l'eau/à la vapeur/aux produits chimiques polaires, d'isolation, de performances à basse température et d'un faible coût, choisissez l'EPDM.

Principales applications :

Équipements industriels : machines-outils nécessitant un réglage de la vitesse (telles que perceuses, tours, fraiseuses), ventilateurs, pompes, équipements de convoyage, machines d’impression, machines textiles, etc.

Automobiles : Composant essentiel des transmissions à variation continue (CVT), la courroie assure une accélération fluide et une consommation de carburant réduite. Les CVT automobiles utilisent généralement des courroies ou des chaînes métalliques, des solutions plus performantes et durables, mais le principe de base (modification du diamètre effectif des poulies pour obtenir une variation de vitesse) reste le même.

Machines agricoles : Certaines transmissions de moissonneuses-batteuses et de tracteurs.

Appareils électroménagers : Certains appareils nécessitent une régulation de vitesse (bien que la régulation de vitesse par moteur soit désormais plus courante).

Avantages :

Contrôle de vitesse progressif : permet des changements de vitesse fluides et continus.

Structure relativement simple : plus compacte que les boîtes de vitesses.

Protection contre les surcharges : le glissement peut prévenir les dommages matériels dans une certaine mesure (mais un glissement excessif endommagera la courroie).

Amortissement des vibrations : Le caoutchouc peut absorber certaines vibrations et certains impacts.

Fonctionnement fluide et silencieux : (dans de bonnes conditions).

Limitations/Considérations :

Rendement : Généralement inférieur à celui des transmissions par engrenages ou par courroie synchrone en raison des pertes par frottement (bien que la conception des dents réduise le glissement).

Limitations de vitesse/puissance : Application limitée aux vitesses extrêmement élevées ou aux niveaux de puissance très élevés.

Entretien : Nécessite des contrôles de tension réguliers ; les courroies s'usent et doivent être remplacées.

Précision : La précision du contrôle de vitesse est inférieure aux méthodes de contrôle de vitesse électriques telles que les servomoteurs.

Exigences d'alignement : Les poulies de courroie nécessitent un alignement correct lors de l'installation.

Environnement : Les environnements difficiles, tels que la contamination par les hydrocarbures ou les températures élevées, peuvent considérablement réduire la durée de vie.

Avantages de l'entreprise

Questions fréquentes concernant les fournisseurs de courroies trapézoïdales

Coordonnées