Khoảng thời gian hoặc chu kỳ thay thế dây đai cam được nhà sản xuất khuyến nghị. Việc không thay thế dây đai cam đúng thời hạn sẽ dẫn đến hỏng hóc hoàn toàn hoặc hư hỏng nghiêm trọng động cơ. Bài viết này thảo luận về các nguyên nhân gây hỏng dây đai cam và đưa ra các gợi ý hữu ích.

Nguyên nhân gây hỏng dây đai cam

2025-10-09

Hỏng dây đai truyền động

Bộ căng đai cam thường được thay thế cùng lúc với việc thay đai cam. Ở một số động cơ mà đai cam dẫn động bơm nước làm mát, bơm nước làm mát cũng thường được thay thế. Các lỗi thường gặp của đai cam là bong tróc và bung sợi lõi hoặc mòn răng. Mòn răng sẽ tạo ra một đoạn đai khiến bánh răng truyền động bị trượt. Việc đứt đai cam, do tính chất sợi có độ bền kéo cao, không phổ biến. Đai cam có thể bị mòn dần do mảnh vụn và bụi bẩn lẫn với dầu mỡ. Điều này gây ra hỏng đai sớm.

Độ căng dây đai chính xác rất quan trọng đối với tuổi thọ của dây đai truyền động. Nếu dây đai quá lỏng, nó sẽ bị giật mạnh, còn nếu quá căng, nó sẽ phát ra tiếng rít và gây áp lực quá mức lên các ổ trục của bánh răng. Trong cả hai trường hợp, tuổi thọ của dây đai sẽ bị rút ngắn đáng kể. Bộ phận căng dây đai cũng có thể bị hỏng, ngoài bản thân dây đai. Các hỏng hóc khác có thể xảy ra từ các ổ trục của bánh răng và con lăn dẫn hướng, và những bộ phận này khiến dây đai bị trật bánh.

Nguyên nhân gây hỏng dây đai cam

Các nguyên nhân khác nhau gây ra hỏng hóc dây đai truyền động bao gồm:

Lỗi lệch trục

Một trong những nguyên nhân chính gây hỏng hệ thống truyền động bằng dây đai cam là sự lệch trục. Lệch trục do mòn răng không đều hoặc quá mức, đứt gãy do lực căng và lệch hướng dây đai. Để tăng tuổi thọ của dây đai cam, hãy luôn kiểm tra và căn chỉnh trục và puly cam. Điều này giúp tiết kiệm rất nhiều thời gian ngừng hoạt động.

Tải trọng quá mức

Tải trọng quá mức là nguyên nhân gây ra hiện tượng gãy răng trên dây đai truyền động. Tải trọng quá mức hoặc tải trọng đột ngột cũng có thể gây ra hiện tượng mòn răng không đều và đứt gãy do lực căng. Để khắc phục vấn đề này, hệ thống truyền động cần được thiết kế lại.

Đai không căng

Hiện tượng trượt răng (ratcheting), tức là răng bị lệch khỏi trục khuỷu, là do dây đai cam bị căng không đủ. Tình trạng căng không đủ dẫn đến mòn răng quá mức hoặc không đều, và gây ra tiếng ồn lớn khi vận hành. Để điều chỉnh độ căng chính xác cho dây đai cam, hãy sử dụng dụng cụ đo độ căng.

Cấu trúc truyền động yếu

Nếu hệ thống truyền động rung lắc quá mức hoặc dây đai cam bị giãn quá mức, có thể cấu trúc truyền động đang yếu. Để khắc phục vấn đề này, hãy thử gia cố cấu trúc truyền động.

Ròng rọc bị hư hỏng hoặc mòn

Tuổi thọ của dây đai cam bị giảm do các puly bị hư hỏng hoặc mòn. Nếu răng puly bị mòn, chúng sẽ làm dây đai bị mòn và/hoặc hư hại. Dây đai có thể bị đứt do các vết xước hoặc vết lõm. Điều quan trọng là phải kiểm tra và thay thế các puly có dấu hiệu bị mòn.

Các kiểu hỏng hóc của dây đai truyền động

Có rất nhiều nguyên nhân gây ra các kiểu hỏng hóc của dây đai truyền động, và đôi khi việc xác định kiểu hỏng hóc cụ thể có thể rất khó khăn. Mục đích của bản ghi nhớ ứng dụng này là để định nghĩa, minh họa và xác định các kiểu hỏng hóc phổ biến của dây đai truyền động, cho phép chúng ta thực hiện các biện pháp phòng ngừa và khắc phục thích hợp.

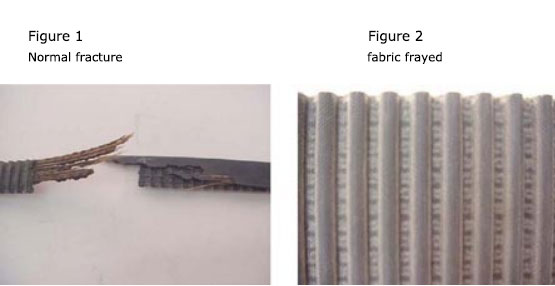

Sự hao mòn và hư hỏng thông thường của dây đai: Sau 2 đến 3 năm hoạt động, hư hỏng dây đai trở nên bình thường khi dây lõi đạt đến tuổi thọ mỏi. Sau thời gian hoạt động kéo dài, hư hỏng dây đai do dây lõi đạt đến tuổi thọ mỏi là một kiểu hư hỏng lý tưởng. Hình 1 cho thấy một kiểu gãy răng cưa 45 độ, không đều, điển hình cho sự hư hỏng do mỏi thông thường ở dây lõi dây đai.

Răng của dây đai truyền động cũng có thể bị hỏng, nhưng đây không được coi là kiểu hỏng lý tưởng. Trong quá trình hoạt động lâu dài, trong khi dây đai vẫn giữ nguyên kích thước và hình dạng ban đầu, hiện tượng mài mòn răng sẽ xảy ra. Các sợi lộ ra từ lớp vải của dây đai khiến răng trông thô ráp và sờn, như thể hiện trong Hình 2. Dây đai truyền động hoạt động trong 2 đến 3 năm không cần biện pháp khắc phục nào thêm. Tuổi thọ của dây đai truyền động thay đổi đáng kể tùy thuộc vào ứng dụng và các yếu tố khách quan khác nhau. Các yếu tố ảnh hưởng bao gồm công suất truyền động, môi trường, độ căng khi lắp đặt dây đai, sự phù hợp giữa dây đai và puly, tiêu chuẩn chất lượng puly, và thậm chí cả cách dây đai được cắt, đóng gói, vận chuyển và lắp đặt.

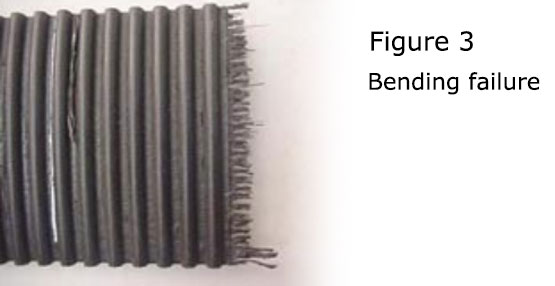

Hỏng do uốn cong dây đai truyền động: Hỏng do uốn cong ở dây đai truyền động thường biểu hiện bằng sự thẳng hàng của các sợi lõi dọc theo bề mặt gãy, như thể hiện trong Hình 3. Kiểu hỏng này xảy ra khi các sợi lõi của dây đai bị uốn cong đến đường kính cực nhỏ. Việc uốn cong đột ngột gây ra ứng suất rất lớn cho các sợi lõi của dây đai, khiến chúng bị uốn cong và hư hỏng, do đó làm giảm độ bền kéo của dây đai. Hỏng do gập khúc dây đai là kiểu hỏng phổ biến nhất, thường liên quan đến việc vận hành dây đai không đúng cách, lực căng lắp đặt không đủ, đường kính ròng rọc quá nhỏ và có vật lạ bên trong ròng rọc.

Nguyên nhân gây ra hiện tượng cong vênh dây đai truyền động do vận hành không đúng cách bao gồm: bảo quản không đúng cách, đóng gói không đúng cách và xử lý không đúng cách trước và trong quá trình lắp đặt dây đai. Dây đai hoạt động với lực căng không đủ có thể tiếp tục bị trượt răng cho đến khi đạt đến mức lực căng chấp nhận được - hiện tượng này được gọi là tự căng.

Hiện tượng tự căng dây đai dễ quan sát nhất ở đầu chùng của dây đai cam hoặc nơi các răng dây đai ăn vào rãnh puli. Khi hiện tượng tự căng xảy ra, các răng dây đai cam sẽ bật ra khỏi rãnh puli cho đến khi lực căng tăng lên ở đầu căng buộc các răng trở lại vào rãnh. Khi dây đai bị ép trở lại vào rãnh puli, nó thường gây ra hiện tượng uốn cong đột ngột và mạnh tại điểm tiếp xúc giữa dây đai cam và puli. Hiện tượng uốn cong này có thể làm hỏng các sợi dây lõi của dây đai. Loại hư hỏng sợi dây lõi này được gọi là hiện tượng gập khúc. Nếu lực căng ở phía căng không đủ để ép các răng dây đai trở lại vào rãnh puli, dây đai sẽ bị trượt răng, điều này cũng có thể dẫn đến hiện tượng gập khúc hoặc hư hỏng các răng dây đai cam.

Khi dây đai truyền động ăn khớp với ròng rọc có đường kính nhỏ hơn kích thước tiêu chuẩn, nó có thể làm hỏng lõi dây đai hoặc gây ra hiện tượng uốn cong. Đường kính ròng rọc và ròng rọc dẫn hướng nhỏ hơn kích thước tối thiểu quy định, sự hiện diện của ròng rọc dẫn hướng giữa dây đai và ròng rọc, hoặc thậm chí việc uốn cong dây đai bằng tay ở một góc nhọn đều có thể dẫn đến hiện tượng uốn cong.

Các vật lạ lọt vào hệ thống truyền động cũng có thể gây ra hiện tượng xoắn dây đai. Những vật lạ này tạo ra các góc nhọn giữa dây đai cam và ròng rọc, khiến dây lõi tại điểm đó bị uốn cong. Dùng dụng cụ để cạy dây đai vào ròng rọc cũng có thể làm hỏng dây đai. Sau khi bị hư hại do vật lạ hoặc sử dụng dụng cụ không đúng cách trong quá trình lắp đặt (chẳng hạn như tua vít), dây đai có thể không bị hỏng ngay lập tức, nhưng tuổi thọ tổng thể của nó sẽ bị giảm.

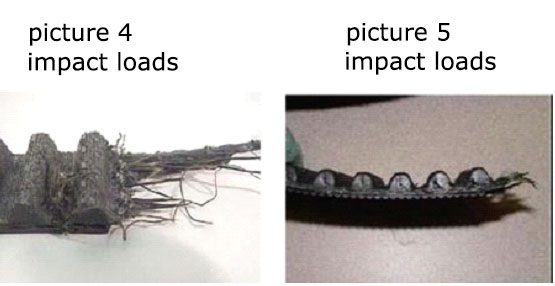

Tải trọng va đập: Khi tải trọng mô-men xoắn gián đoạn hoặc định kỳ do thiết bị dẫn động yêu cầu vượt quá mức bình thường, các tải trọng va đập này sẽ vượt quá lực mà bản thân dây đai truyền động có thể chịu được, dẫn đến tải trọng va đập bên trong hệ thống truyền động. Điều này thường làm tăng tốc độ hỏng hóc của dây đai truyền động. Dây đai chữ V thông thường có thể giảm thiểu tải trọng va đập thông qua sự trượt tạm thời, nhưng dây đai truyền động phải truyền tải tất cả các tải trọng.

Tải trọng va đập mạnh có thể khiến lõi đai bị nứt vỡ theo kiểu thô ráp, không đều, như thể hiện trong Hình 4. Các răng trên đai có thể bị nứt chân răng và/hoặc gãy răng sau khi chịu tải trọng va đập tức thời ở ròng rọc. Nếu tải trọng va đập chỉ xảy ra một lần hoặc lặp lại theo chu kỳ tại một vị trí cố định trên đai, các răng còn lại có thể vẫn trông bình thường. Hình 5 minh họa cách các vết nứt chân răng có thể lan rộng bên trong một răng. Các vết nứt bắt nguồn từ chân răng đôi khi có thể lan đến đỉnh răng. Khi các vết nứt tích tụ quá nhiều, răng có thể bị gãy rời, chỉ còn lại một phần răng nguyên vẹn.

Tải trọng va đập do thiết bị dẫn động tạo ra có thể là một phần vốn có trong hoạt động của hệ thống truyền động hoặc có thể phát sinh từ các điều kiện khắc nghiệt, không thường xuyên như tắc nghẽn. Nếu tải trọng va đập trong hệ thống truyền động là không thể tránh khỏi, thì độ bền cốt lõi của dây đai cam phải được tăng cường, hoặc có thể đạt được hoạt động gián đoạn bằng cách thay thế hệ thống truyền động dây đai cam bằng dây đai chữ V.

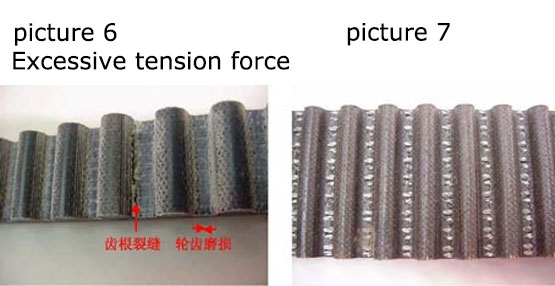

Căng đai quá mức: Căng đai quá mức có thể gây đứt hoặc gãy răng đai. Nhiều đai bị căng quá mức cho thấy dấu hiệu mài mòn rõ rệt trên bề mặt răng. Hình 6 cho thấy một ví dụ về diện tích bề mặt bị nén và nứt chân răng trên đai truyền động. Các vết nứt ở chân răng thường lan truyền qua dây lõi đến các vết nứt liền kề, khiến các răng đai riêng lẻ dần dần bị tách rời. Hình 7 cho thấy các vết mài mòn trên một ròng rọc lớn do đai bị căng quá mức. Áp suất bề mặt quá mức trên đai dẫn đến mài mòn lan rộng, cuối cùng làm lộ dây lõi của đai. Để ngăn ngừa các vấn đề mài mòn như vậy, cần phải thiết lập chính xác độ căng đai phù hợp.

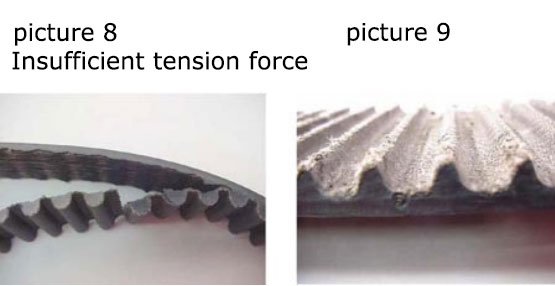

Thiếu lực căng trong quá trình lắp đặt đai truyền động: Thiếu lực căng trong quá trình lắp đặt ở hệ thống truyền động dưới tải trọng trung bình đến cao cũng có thể dẫn đến hỏng đai sớm. Thông thường, hỏng đai do thiếu lực căng biểu hiện bằng hiện tượng trượt răng. Trượt răng xảy ra khi các răng đai leo ra khỏi rãnh puli tương ứng, khiến chân răng mất khả năng chịu tải. Tải trọng truyền động tiếp tục tác động lên hai bên đai, làm cong các răng và khiến chúng bị trượt. Khi các răng lăn, cao su bị rách từ chân dọc theo dây lõi. Khi vết rách cao su lan rộng, các răng đai bắt đầu tách rời khỏi đai thành từng dải, như thể hiện trong Hình 8. Hỏng do nhảy răng quá mức có thể trông tương tự như hiện tượng bám dính không đủ giữa cao su và dây lõi. Tuy nhiên, không giống như hỏng do nhảy răng, hỏng do bám dính không đủ thường để lại các dây lõi lộ ra bên trong đai gọn gàng và ngăn nắp.

Khi răng đai leo ra khỏi rãnh puly và tự căng, đai truyền động dễ bị trượt răng trước khi cao su bị rách và răng bị bung ra. Hư hỏng lõi đai do trượt răng thường dẫn đến hỏng đai sớm. Kiểu hư hỏng tương tự như cả vết đứt gọn do uốn cong và vết nứt góc cạnh, lởm chởm do tải trọng va đập. Nếu đai không trượt răng và tiếp tục chạy trong quá trình tự căng, hiện tượng mòn răng quá mức thường xuyên xảy ra. Loại mòn răng này, được gọi là mòn hình móc câu, là kết quả của sự không khớp giữa răng đai và puly, như thể hiện trong Hình 9. Mòn hình móc câu bắt nguồn từ lực căng lắp đặt không đủ và hệ thống truyền động không ổn định, trải qua sự thay đổi khoảng cách tâm trong điều kiện lực căng thấp.

Việc tăng lực căng khi lắp đặt dây đai thường có thể ngăn ngừa hiện tượng trượt răng sớm và mòn hình móc câu. Nếu việc tăng lực căng vẫn không ngăn ngừa được sự hỏng hóc của dây đai, điều đó có thể cho thấy cấu trúc hệ thống truyền động không đủ chắc chắn để ngăn ngừa sự lệch trục. Để nâng cao hiệu suất của dây đai, điều cần thiết là phải tăng lực đỡ của cấu trúc truyền động. Nếu việc tăng lực căng khi lắp đặt không khả thi, việc tăng đường kính puly cho phép dây đai truyền tải tải trọng cao hơn ở mức lực căng thấp hơn. Các giá trị lực căng khi lắp đặt thích hợp có thể được lấy từ phần mềm thiết kế của Yonghang, tính toán bằng cách sử dụng sổ tay thiết kế hoặc bằng cách tham khảo ý kiến của đội ngũ chuyên gia của Yonghang.

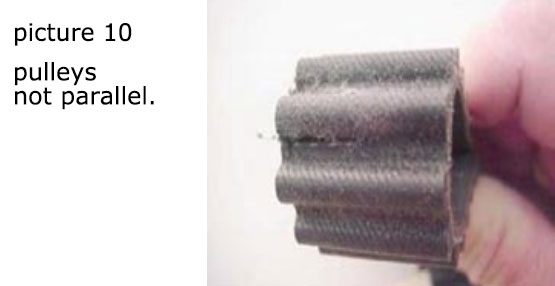

Ròng rọc bị lệch: Khi dây đai hoạt động, trục ròng rọc bị nghiêng so với nhau, hoặc răng ròng rọc có vấn đề về độ côn trong quá trình sản xuất. Điều này dẫn đến sự nén không đều giữa các răng dây đai do tải trọng không đồng đều tác dụng lên dây đai. Sự hỏng hóc của dây đai thường bắt đầu bằng một vết nứt ở chân răng hoặc dọc theo cạnh dây đai chịu lực căng tối đa, lan rộng khắp chiều rộng dây đai cho đến khi răng bị gãy. Do lực căng cao, phía chịu lực nén mạnh cũng có thể bị mòn đáng kể, và dây đai có thể bị trượt hoặc lăn về phía mặt bích ròng rọc. Hình 10 minh họa sự mòn nghiêm trọng ở một bên của dây đai do lực căng cao gây ra.

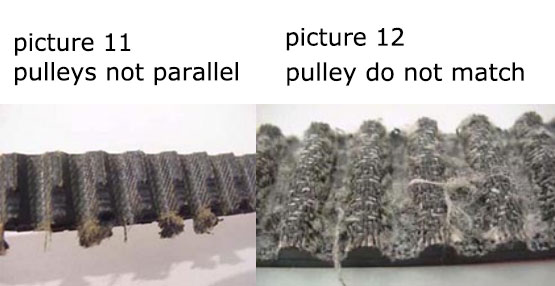

Khi dây đai chạy trên các ròng rọc không song song có thành bên, hiện tượng mài mòn nghiêm trọng sẽ xảy ra ở cả hai phía nếu dây đai bị kẹp giữa hai thành bên đối diện. Trong trường hợp như vậy, dây đai có thể bị rách từ chân răng hoặc bị tách dọc theo cả hai bên. Vết rách này cuối cùng sẽ lan rộng khắp toàn bộ dây đai, dẫn đến hỏng răng do lực cắt.

Khi dây đai chạy trên một ròng rọc có gờ và một ròng rọc khác không có gờ, và hai ròng rọc không song song, dây đai sẽ dịch chuyển một phần về phía ròng rọc không có gờ. Phần dây đai trên ròng rọc không có gờ này sẽ chịu toàn bộ tải trọng và có thể hình thành vùng mài mòn tập trung sau một thời gian hoạt động. Hình 11 minh họa sự mài mòn tập trung trên hầu hết bề mặt răng, trong khi các khu vực khác không bị mài mòn. Các vết nứt chân răng có thể hình thành bên dưới vùng bị mài mòn. Sự suy giảm độ bền của dây đai hoặc sự mỏi bề mặt răng cuối cùng sẽ dẫn đến hỏng dây đai sớm.

Mất cân bằng hoặc không khớp puly: Cho dù do sản xuất puly kém chất lượng hay do mài mòn quá mức, việc dây đai bị hỏng sớm thường khó xác định. Điều này một phần là do khi dây đai bị hỏng, ít người kiểm tra kỹ các puly, thường chỉ cho rằng vấn đề nằm ở chính dây đai truyền động. Khi dây đai truyền động chạy trên puly có lỗi về kích thước, các răng của nó sẽ bị mài mòn đáng kể ở hai bên, trong khi phần vải bên của dây đai sẽ bị xù lông, sờn hoặc bong tróc, như thể hiện trong Hình 12.

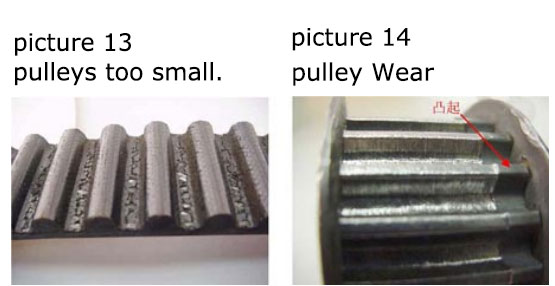

Khi dây đai răng (HTD, GT2) hoạt động trong hệ thống ròng rọc có đường kính quá nhỏ, chúng có thể bị nứt vỡ và đứt gãy do lực kéo, như thể hiện trong Hình 13. Dây đai răng hình thang (XL, L, H, T5, T10, T20) thường xuất hiện các vết nứt ở chân răng hoặc hiện tượng gãy răng, mặc dù hiện tượng đứt gãy do lực kéo tương đối hiếm gặp.

Lực căng quá mức có thể gây mài mòn ròng rọc nhiều hơn. Trên các dây đai đã hoạt động trong thời gian dài, bề mặt răng hoặc vải bố đôi khi có thể bị mòn hoàn toàn, cho thấy ròng rọc cũng bị mài mòn. Khi dây đai bị mòn, dây lõi của nó sẽ tiếp xúc với ròng rọc, dẫn đến mài mòn rãnh chu vi bên ngoài của ròng rọc. Một gờ nổi trên đỉnh răng của ròng rọc là dấu hiệu của sự mài mòn ròng rọc, như thể hiện trong Hình 14. Thận trọng: Các bề mặt bị mài mòn rất sắc. Hãy dùng tua vít để cảm nhận chúng nhằm tránh bị đứt tay. Trong trường hợp như vậy, cần phải thay thế ròng rọc.

Hiện tượng mài mòn puly xảy ra nhanh nhất trong môi trường ăn mòn. Puly bị mài mòn nghiêm trọng thường có hiện tượng mài mòn rãnh và giảm đường kính ngoài được gia công. Hiện tượng mài mòn puly dẫn đến hỏng dây đai được đặc trưng bởi sự hư hại do mài mòn ở chân răng dây đai và biến dạng kích thước cục bộ ở khu vực răng. Puly mạ crom cứng có thể kéo dài tuổi thọ sử dụng trong môi trường ăn mòn. Ngoài ra, nếu dây đai mới thay thế có tuổi thọ ngắn hơn dây đai cũ, hãy kiểm tra kỹ puly xem có bị mài mòn quá mức hay không.

Độ lệch tâm của ròng rọc: Khi dây đai hoạt động trong hệ thống ròng rọc có độ lệch tâm hướng tâm, lực căng dây đai sẽ dao động định kỳ khi ròng rọc quay. Độ lệch tâm càng lớn, lực căng cực đại càng tăng cao. Hiệu ứng này khiến phần chân răng bị bẹp, như thể hiện trong Hình 15. Phần thân dây đai bị bẹp có thể giống với hư hỏng do lực căng quá mức ở dây đai chạy trên ròng rọc có kích thước nhỏ hơn tiêu chuẩn. Sự biến đổi lực căng định kỳ quá mức thường dẫn đến rách mép răng hoặc đứt dây đai do giãn dài.

Khi lắp puly vào các bạc lót côn, hoặc sau khi doa lại lỗ puly nhỏ nhất, hiện tượng lệch tâm thường xảy ra. Hướng dẫn chi tiết về quy trình lắp đặt tiêu chuẩn và đảm bảo sự ăn khớp chính xác giữa trục và lỗ puly được cung cấp trong các tài liệu thiết kế liên quan của Yonghang.

Môi trường ăn mòn: Khi dây đai hoạt động trong môi trường không khí ăn mòn—chẳng hạn như máy trộn trong xưởng đúc, thiết bị chế biến quặng sắt hoặc băng tải khai thác phốt phát—các mặt bên của răng và chiều cao chân răng sẽ bị mòn, thường để lại các vùng bóng loáng ở những khu vực bị ảnh hưởng. Hình 16 cho thấy một dây đai Power Strong GT2 bị mòn trong môi trường ăn mòn cao. Ròng rọc thường bị mòn nhanh hơn trong không khí ăn mòn, vì vậy cả ròng rọc và dây đai nên được thay thế cùng nhau. Để kéo dài tuổi thọ của dây đai và ròng rọc, hãy lắp đặt một lớp vỏ kín được nén bằng không khí sạch để ngăn ngừa sự nhiễm bẩn từ các hạt bụi ăn mòn.

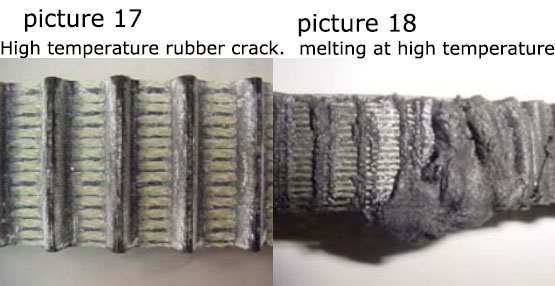

Sự cứng hóa này, kết hợp với sự uốn cong trong quá trình hoạt động, gây ra hiện tượng nứt dọc theo mặt sau của đai. Những vết nứt này chạy song song với hướng răng và thường xuất hiện ở trung tâm của các răng, như thể hiện trong Hình 17. Lực cắt tại các răng cũng có thể dẫn đến sự đứt gãy do lực kéo của đai.

Cấu trúc đai cao su chịu nhiệt độ cao phù hợp với các ứng dụng đòi hỏi môi trường như vậy. Những thiết kế đai chuyên dụng này giúp tăng tuổi thọ sử dụng.

Để xác định xem dây đai chịu nhiệt độ cao chuyên dụng có thể cải thiện hiệu suất trong các ứng dụng cụ thể hay không, vui lòng liên hệ với đại diện bán hàng của Yonghang.

Sự phân hủy hóa học: Sự hư hỏng của dây đai cao su khi tiếp xúc với dung môi hữu cơ dễ bay hơi và ozone tương tự như hiện tượng quan sát được trong điều kiện nhiệt độ cao. Các thành phần cao su bị cứng lại, dẫn đến nứt trên bề mặt phía sau của dây đai. Tuy nhiên, các kiểu nứt không đồng nhất vì sự cứng lại của cấu trúc cao su chủ yếu xảy ra gần bề mặt dây đai. Điều này có thể dẫn đến cả nứt dọc và nứt ngang, có khả năng tạo ra nhiều hình dạng khác nhau.

Hình 18 cho thấy sự nóng chảy ở nhiệt độ cao của dây đai truyền động GT2 PU.

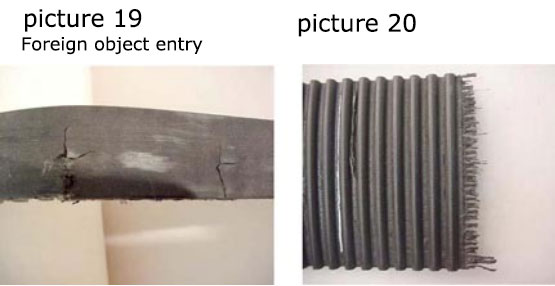

Sự xâm nhập của vật lạ: Khi vật lạ lọt vào giữa ròng rọc và dây đai, chúng sẽ gây hư hại cho cả răng dây đai và các sợi lõi. Các sợi lõi thường bị đứt bên trong (như hình 19 ) hoặc bị hỏng ngay sau đó do bị uốn cong quá mức (như hình 20 ). Việc đứt một phần dây lõi làm giảm đáng kể độ bền kéo của dây đai. Điều này cũng dẫn đến giảm đáng kể tuổi thọ của dây đai. Nếu phát hiện dây đai truyền động bị hư hỏng, cần phải thay thế nó và kiểm tra các ròng rọc. Bất kỳ ròng rọc nào bị hư hỏng cũng cần được thay thế kịp thời.

Bằng cách hiểu rõ một cách có hệ thống các kiểu lỗi này và nguyên nhân của chúng, tỷ lệ hỏng hóc của dây đai truyền động có thể được giảm thiểu hiệu quả, từ đó nâng cao độ tin cậy và tuổi thọ của dây đai. Hy vọng điều này có thể giúp ích cho bạn nếu bạn hiện đang sử dụng dây đai truyền động.

Tôi là Lucy, tác giả của bài viết này. Nếu bạn có bất kỳ yêu cầu nào liên quan đến dây đai đồng bộ, vui lòng gửi yêu cầu cho tôi.

ReviewsNumber of comments: {{ page.total }}

I want to comment?

{{item.nickname ? (item.nickname.slice(0, 2) + '*****') : item.source === 1 ? 'mall buyer' : '--'}}

{{item.comment_time}}

Review in the {{item.country}}

Reviews

Merchant

{{replyItem.nickname ? (replyItem.nickname.slice(0, 2) + '*****') : replyItem.source === 1 ? 'mall buyer' : '--'}}

{{replyItem.parent_nickname ? (replyItem.parent_nickname.slice(0, 2) + '*****') : '--'}}

{{replyItem.is_merchant_reply === 1 ? replyItem.reply_time : replyItem.comment_time}}

Review in the {{replyItem.country}}

Reviews

No customer reviews

Đề xuất dành cho bạn

không có dữ liệu

Hãy liên hệ với chúng tôi

Liên kết hữu ích

Các sản phẩm

Thông tin liên hệ

Thêm vào:

Tầng 4, Tòa nhà B8, Khu Công nghiệp Sáng tạo Chuangbao, Khu Công nghiệp Liên bang, Đường Tây Yushan, Quận Panyu, Quảng Châu, Trung Quốc. 511400

Điện thoại: +86 134 1810 3085

E-mail:sales@yhbelt.com

Bản quyền © 2026 Công ty TNHH Dây đai truyền động Quảng Châu Yonghang - www.yhbelt.com. Mọi quyền được bảo lưu. Sơ đồ trang web | Chính sách bảo mật