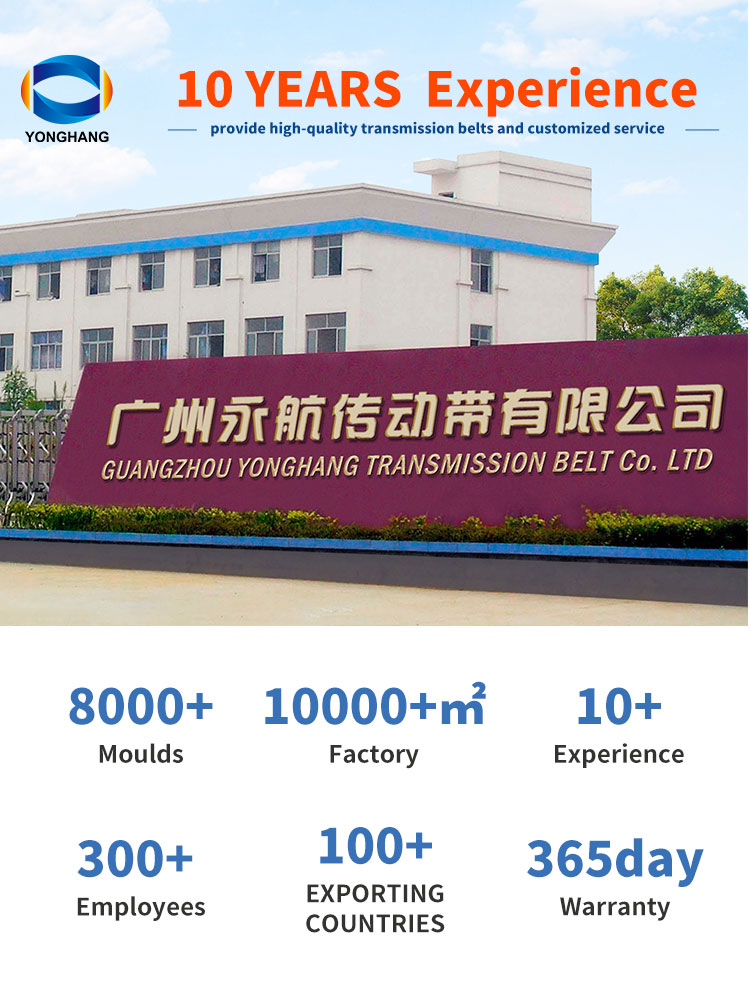

Revêtement de courroies de transmission sur mesure, 12 ans d'ancienneté.

Courroie de distribution PU HTD STD S3M 5M S5M 8M T5 T10 AT5 AT10 AT20 H XH Polyuréthane Meld Uréthane Kevlar Cordon Courroies de distribution

Les courroies de distribution ouvertes/sans soudure en polyuréthane renforcé de fibres de Kevlar sont fabriquées à partir de polymères haute résistance et de matériaux renforcés, ce qui leur confère une robustesse mécanique adaptée à toutes les applications industrielles. Nous pouvons vous aider à optimiser votre conception et vous recommander la solution la plus appropriée, notamment des synchroniseurs et des surfaces en polyuréthane sur mesure, ainsi que des éléments en polyuréthane perforé, en caoutchouc, en mousse, des déflecteurs, des crampons, etc.

Détaillé

Les courroies de distribution renforcées en Kevlar sont généralement utilisées dans des applications où les courroies en acier ne répondent pas aux exigences. Lors de leur utilisation, les courroies en polyuréthane subissent des forces de traction. Compter uniquement sur le polyuréthane pour résister à ces contraintes est insuffisant, car cela entraînerait un allongement de la courroie. Une fois cet allongement supérieur à la plage de réglage de la poulie, la courroie devient inutilisable. C'est pourquoi nous incorporons des brins de Kevlar à l'âme de la courroie synchrone en polyuréthane. Ces brins de Kevlar renforcent la courroie en traction, transmettent la puissance tout en garantissant un pas constant pendant le fonctionnement. Plusieurs brins de fibres de Kevlar sont enroulés en spirale sur la largeur de la courroie, positionnés le long de son axe de pas. Cette conception offre une résistance élevée à la traction et à la fatigue en flexion, assurant une excellente stabilité dimensionnelle. Avec des tolérances de fabrication minimales, elle garantit une précision optimale en épaisseur et en longueur.

Gamme de longueur et de largeur

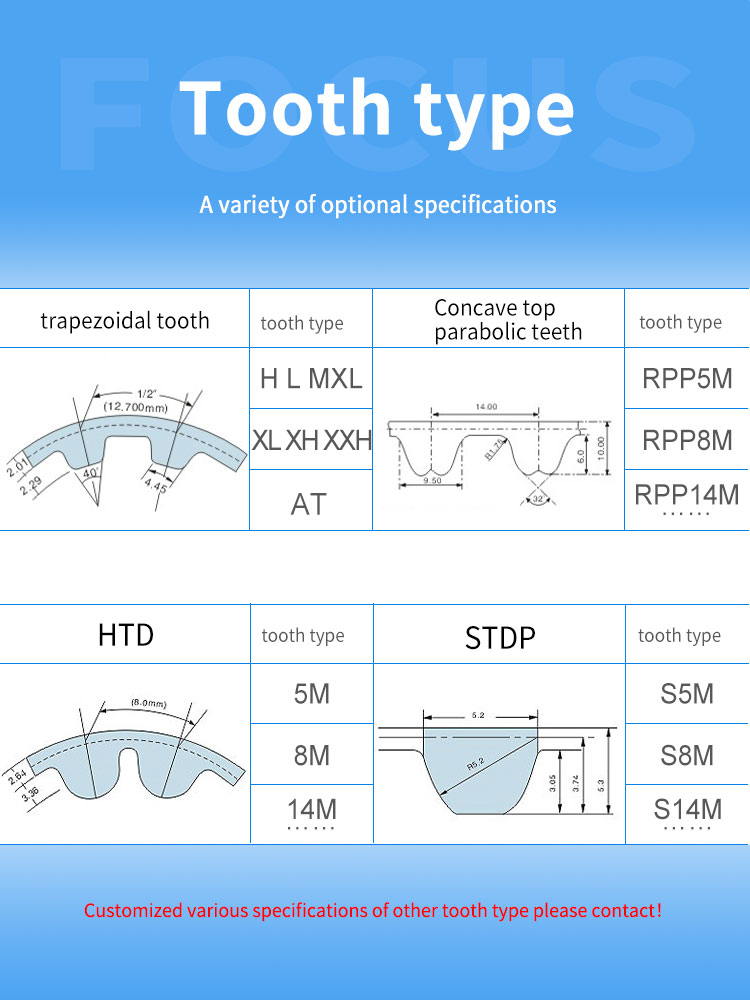

| taper | AT5 | AT10 | AT20 | T5 | T10 | T20 | H | XH | L | XL |

| longueur (min) mm | 100 | 300 | 800 | 80 | 250 | 800 | 317.5 | 1500 | 381 | 248.92 |

| portée de largeur (mm) | 3-500 | 3-500 | 10-500 | 3-500 | 5-500 | 20-400 | 5-400 | 20-200 | 5-500 | 3-500 |

| taper | 3M | 5M | 8M | 14M | R5M | R8M | R14M | S3M | S8M | S14M |

| longueur (min) mm | 60 | 90 | 400 | 800 | 300 | 400 | 800 | 60 | 400 | 800 |

| portée de largeur (mm) | 3-500 | 5-500 | 10-500 | 20-200 | 5-500 | 10-500 | 20-200 | 3-500 | 10-500 | 20-200 |

Vraiment sans couture (moulé)

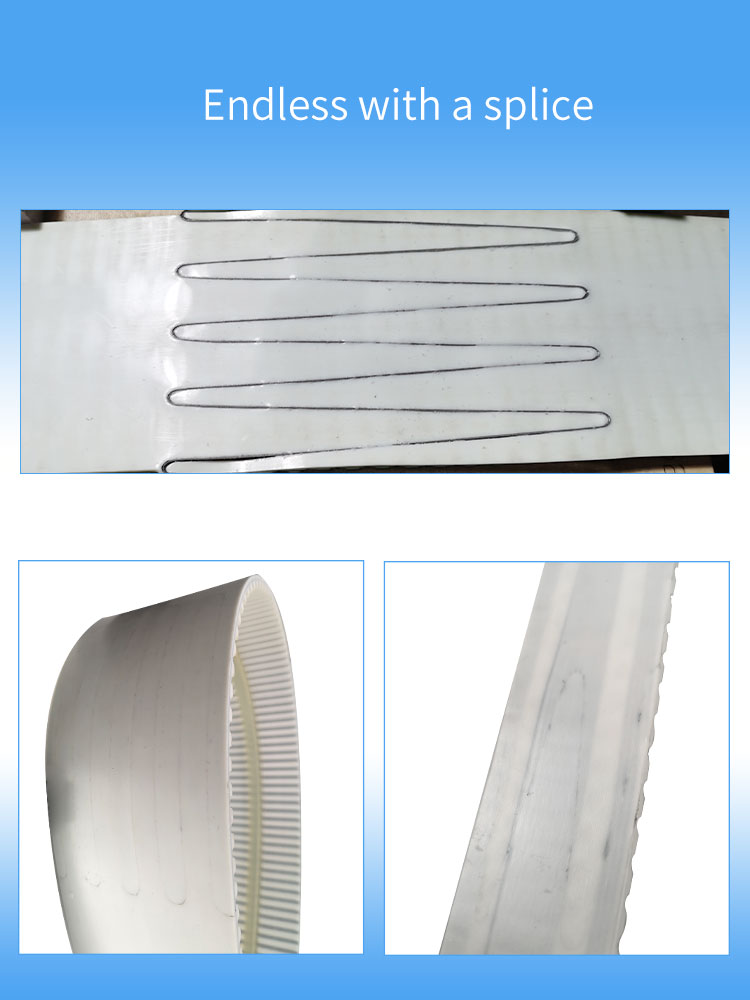

Sans fin avec joint

Ouvert

articulation à goupille

Réduction de la résistance au glissement

Tissu en nylon côté dents (PAZ / NFT)

Tissu en nylon sur la face arrière (PAR / NFB)

Tissu en nylon côté dents et côté dos (PAZ/PAR)

Couleurs:

Noir, blanc, jaune clair, rouge, etc.

traitement spécial

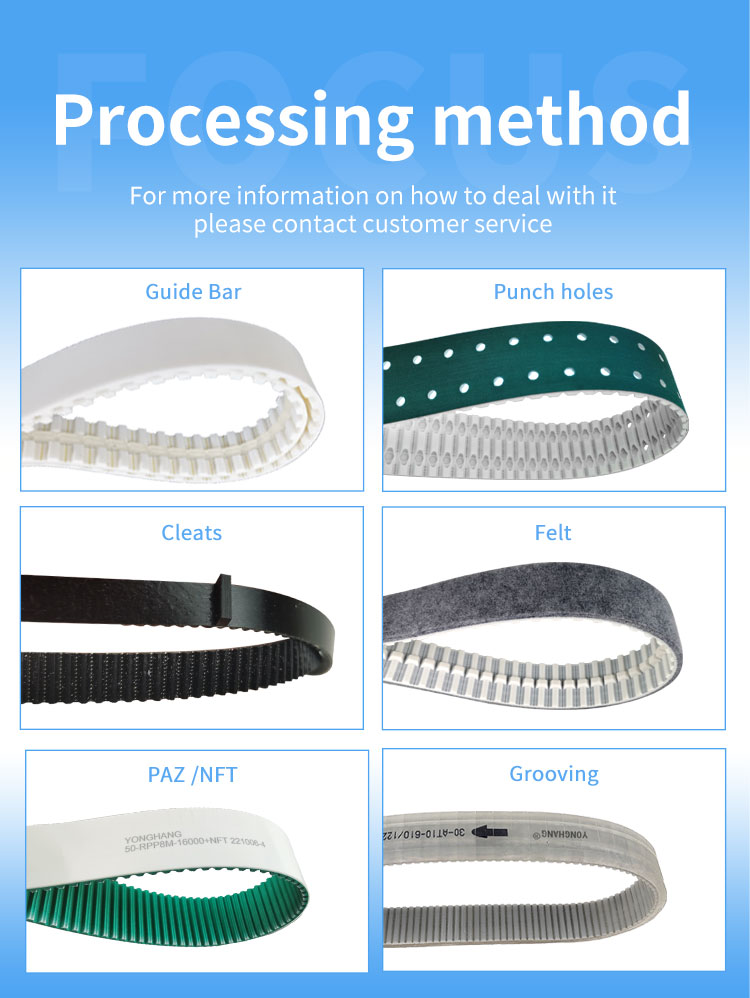

Toutes les courroies synchrones en polyuréthane mentionnées ci-dessus sont personnalisables en largeur et en longueur. Parmi les options de traitement supplémentaires, citons l'ajout de tissu vert sur la face avant et arrière des dents, l'application de motifs, l'ajout de caoutchouc rouge, vert ou noir, le rainurage, l'ajout de butées, le perçage de trous, l'ajout de guides et l'incorporation d'une éponge en tissu bleu.

Avantage

1. Résistance à la traction exceptionnelle et conception légère

Haute résistance : La fibre Kevlar possède une résistance spécifique (rapport résistance/poids) plus de cinq fois supérieure à celle du fil d’acier. Cela permet aux courroies de distribution en Kevlar de résister à des forces de traction extrêmement élevées sans se rompre.

Légèreté : La fibre Kevlar a une densité nettement inférieure à celle du fil d’acier, ce qui permet d’obtenir une courroie plus légère. Cet avantage est particulièrement important pour les applications à grande vitesse, car la réduction de la masse minimise l’inertie, diminue la charge sur les arbres et les roulements, et permet une accélération/décélération plus rapide ainsi que des vitesses de rotation plus élevées.

2. Flexibilité exceptionnelle et rayon de courbure minimal réduit

Comparées aux courroies à câbles d'acier, les courroies en Kevlar sont exceptionnellement flexibles. Cela leur permet de fonctionner sur des poulies de plus petit diamètre, ce qui autorise des transmissions plus compactes, avec des vibrations et un bruit réduits – idéal pour les applications de transmission de précision.

3. Stabilité dimensionnelle exceptionnelle

Les fibres de Kevlar présentent un allongement extrêmement faible sous tension prolongée.

4. Résistance supérieure à la fatigue et protection contre les chocs

Les fibres de Kevlar présentent une excellente résistance à la fatigue en flexion, supportant des flexions et des étirements répétés et prolongeant ainsi la durée de vie de la courroie. Leur structure absorbe l'énergie d'impact, offrant une protection accrue lors de variations de charge soudaines.

5. Résistance à la corrosion et aux produits chimiques

Les fibres de Kevlar résistent à la rouille et à la corrosion, ce qui les rend idéales pour les environnements humides, acides, alcalins ou autres environnements corrosifs où les courroies à âme d'acier sont sujettes aux dommages causés par la rouille.

6. Non métallique, électriquement isolant et non magnétique

En tant que matériau non métallique, les courroies synchrones en Kevlar ne subissent aucune perte par courants de Foucault et conviennent aux applications nécessitant d'éviter les interférences magnétiques (par exemple, les équipements d'IRM).

Grâce à leurs propriétés d'isolation électrique, ils peuvent être utilisés dans les systèmes d'entraînement nécessitant une isolation électrique. Ils sont généralement appliqués en combinaison avec des matériaux en polyuréthane antistatiques.

Quelle est la différence entre les courroies de distribution à câbles d'acier et les courroies de distribution en Kevlar ?

Veuillez cliquer

Coordonnées